module-contentmodule-contentDie Twin-Sheet-Technologie

Was ist Twin-Sheet?

Twin-Sheet kann vereinfacht als doppeltes Thermoformen / Vakuum-Tiefziehen angesehen werden.

Während beim Thermoformen die Umformung einer Kunststoffplatte eine „Halbschale“ als Ergebnis hat, werden beim Twin-Sheet-Verfahren zwei Platten (bei der europäischen bzw. Hombach-Twin-Sheet-Variante gleichzeitig; bei der amerikanischen nacheinander) umgeformt und zu einem Hohlkörper fest verschmolzen.

Die hochfeste Verbindung entsteht dabei ausschließlich durch die ohnehin vorhandene Umformtemperatur und Druck. Die homogene Temperaturverteilung im Kunststoff sorgt darüber hinaus für hochqualitative und weitestgehend spannungsfreie Twin-Sheet-Teile.

Geometrisch lassen sich sowohl Tank-ähnliche (beide Platten werden in gegensätzliche Richtungen verformt) als auch flache Geometrien abformen.

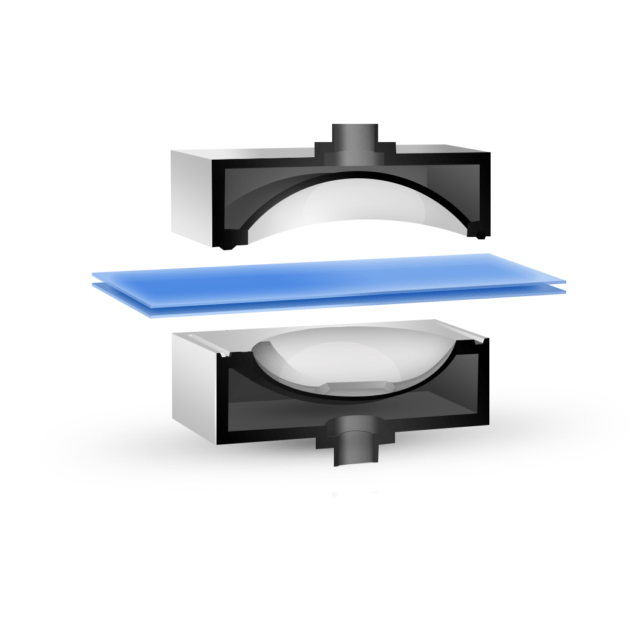

1. Phase: Twin-Sheet Forming

Beheizen

Beim simultanen bzw. closed-chamber Twin-Sheet-Verfahren werden in der ersten Prozessphase zwei thermoplastische Kunststoffplatten in speziell ausgerüsteten Thermoformmaschinen eingelegt und von zwei Seiten mittels Heizstrahler erwärmt.

2. Phase: Twin-Sheet Forming

Umformen

Nachdem der Kunststoff in den jeweils materialspezifischen thermoelastischen Bereich aufgeheizt wurde, erfolgt die Umformung. Vergleichbar mit dem Thermoformen „fährt“ ein Werkzeug an jede Platte, und zwischen Werkzeug und Kunststoff wird ein Vakuum angelegt. Dadurch findet die Umformung statt. Gleichzeitig schließen beide Werkzeuge zueinander. In den definierten Kontaktbereichen verschmelzen beide Halbschalen hochfest zu einem Hohlkörperbauteil.

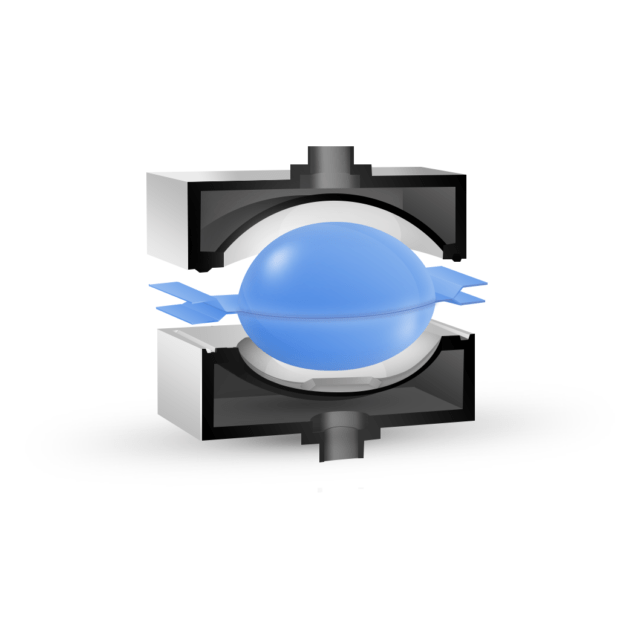

3. Phase: Twin-Sheet Forming

Abkühlen und Entformen

Durch die Temperierung der Werkzeuge erfolgt in der letzten Phase ein Abkühlen des Kunststoffes. Nach Erreichen einer vom Kunststofftyp abhängigen Temperatur kann das Twin-Sheet-Rohteil entnommen und weiteren Arbeitsschritten zugeführt werden.

module-contentmodule-contentVorteile von Twin-Sheet

Das Twin-Sheet Forming bietet eine Vielzahl von Vorteilen gegenüber dem klassischen Thermoformen,

aber auch gegenüber anderen Kunststoffformverfahren.

module-content

Twin-Sheet-Vorteile gegenüber Thermoformen

- Höhere Steifigkeit der Bauteile bei gleichem Materialeinsatz

- Außengeometrien auf beiden Seiten maßhaltig

- Befestigung / Inserts direkt integrierbar (ohne Kleben)

- Materialmix aus Neuware und Recyclat möglich

- Unterschiedliche Materialfarben auf Innen- und Außenseite möglich

- Größere Designfreiheit

module-contentTwin-Sheet-Vorteile gegenüber

duroplastischen Verfahren (GRP, RTM, RIM, SMC)

- Volle Recyclingmöglichkeit, rein thermoplastisch

- Breites Spektrum an einsetzbaren Materialien mit unterschiedlichsten Eigenschaften

- Bauteile oftmals deutlich leichter bei ähnlicher Steifigkeit

- Je nach Anforderung müssen Sichtteile nicht zwangsläufig lackiert werden

- Keine Gesundheitsgefährdung bei der Verarbeitung und im Gebrauch

module-content

Twin-Sheet-Vorteile gegenüber anderen thermoplastischen Verfahren

- Im Verhältnis deutlich günstigere Werkzeugkosten

- Sehr große Teiledimensionen zu relativ günstigen Werkzeug- und Teilepreisen möglich

- Inserts und Einlegeteile auch im Hohlraum (innerhalb des Bauteils) möglich

- Verwendung von Mehrschichtmaterialien (z. B. Kraftstofftanks)

- Schnelle Realisationszeiten selbst größerer Bauteile

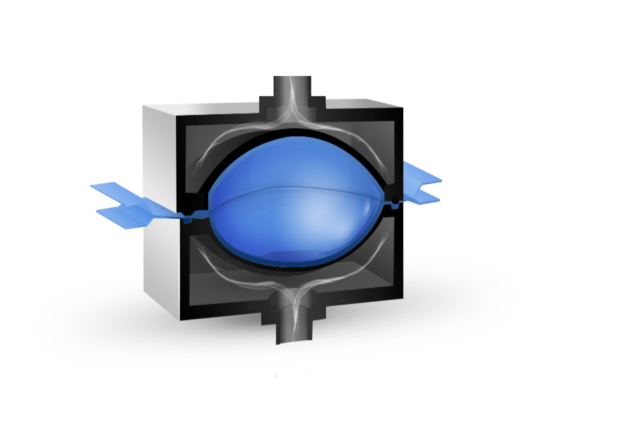

module-contentInserts

Ein besonderer Entwicklungsschwerpunkt der letzten 20 Jahre innerhalb der Twin-Sheet-Technologie bei Hombach genießt der Bereich „Funktionelle Twin-Sheet-Teile“.

Bereits bei den ersten Twin-Sheet-Entwicklungen erkannte Hombach, dass erst durch direkt beim Formen eingebrachte Einlegeteile (z. B. Blechwinkel, Gewindebuchsen, Kunststoffhalter, Schnappverschlüsse, u. ä.) das volle Potential der Technologie ausgenutzt werden kann.

Der gegenüber Single-Sheet-Bauteilen oftmals preisliche Nachteil durch die zweite benötigte Werkzeughälfte kann durch die direkte Einformung von Inserts, und damit der Einsparung notwendiger Montageschritte (z. B. Verklebungen), meist mehr als egalisiert werden.

Aber nicht nur in den Außenflächen, sondern auch in den Hohlräumen der Twin-Sheet Bauteile sind Inserts, Schäume o. ä. integrierbar.

module-contentTwin-Sheet-Folien- & Schaumteile

Seit 2010 verfügt Hombach über eine Twin-Sheet-Folienmaschine, die einzigartige Bauteilgrößen von bis zu 1500 mm x 1000 mm herstellen kann, und das bereits ab einer Ausgangsmaterialstärke von nur 0,3 mm. Dabei sind selbst schwierige Materialien wie Polycarbonat (PC) im Twin-Sheet verarbeitbar.

Auf allen Twin-Sheet-Anlagen verarbeitet Hombach außerdem Leichtschäume beispielsweise zu Luftführungen, -kanälen und -verteilern für die Automotive-, Bus- und Landmaschinenindustrie.